In generale, la simulazione è uno strumento dinamico per prevedere il comportamento di un sistema e progettare delle modifiche affinché esso produca le risposte desiderate.

Quando il sistema in esame è semplice, questo tipo di analisi può essere effettuata anche a livello statico, attraverso l’utilizzo di modelli matematici, ma se la complessità del sistema in esame aumenta, gli strumenti informatici di simulazione risultano di gran lunga più affidabili.

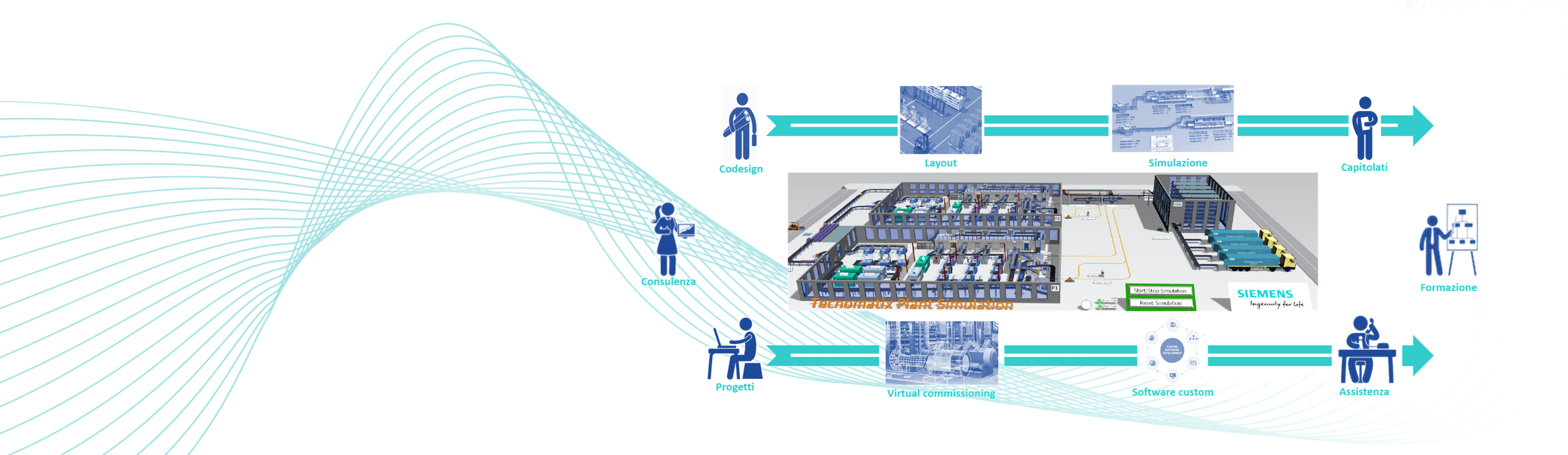

re industriale la simulazione può essere applicata in tutte le fasi del Ciclo di Vita del Prodotto, in particolare nella fase di avamprogetto e progetto del flusso produttivo.

re industriale la simulazione può essere applicata in tutte le fasi del Ciclo di Vita del Prodotto, in particolare nella fase di avamprogetto e progetto del flusso produttivo. L’obiettivo principale è fornire al committente una serie di informazioni e risultati significativi, che permettano al management di poter valutare diverse alternative e prendere le decisioni migliori per quanto riguarda la gestione dei flussi, investimenti su materiali o macchinari, o eventuali modifiche di layout.

L’obiettivo principale è fornire al committente una serie di informazioni e risultati significativi, che permettano al management di poter valutare diverse alternative e prendere le decisioni migliori per quanto riguarda la gestione dei flussi, investimenti su materiali o macchinari, o eventuali modifiche di layout. Il processo di costruzione e analisi di un modello di simulazione è molto complesso e deve essere eseguito da esperti in materia, poiché data la complessità dei sistemi da analizzare, è molto facile incorrere in errori.

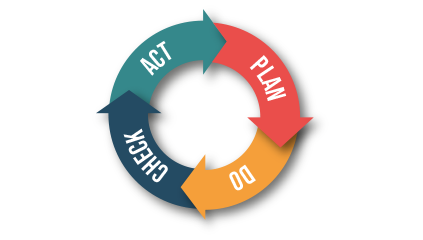

Il processo di costruzione e analisi di un modello di simulazione è molto complesso e deve essere eseguito da esperti in materia, poiché data la complessità dei sistemi da analizzare, è molto facile incorrere in errori.  I principali metodi da utilizzare nel processo iterativo di una studio di simulazione sono:

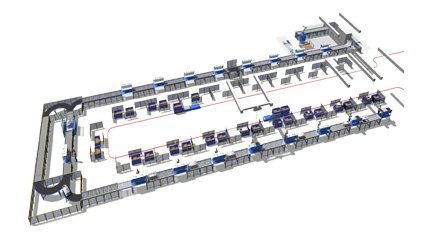

I principali metodi da utilizzare nel processo iterativo di una studio di simulazione sono: La simulazione di un processo produttivo consente la misurazione delle prestazioni di una linea di produzione senza il bisogno di metterla realmente in funzione.

La simulazione di un processo produttivo consente la misurazione delle prestazioni di una linea di produzione senza il bisogno di metterla realmente in funzione.